Государственное бюджетное образовательное учреждение среднего

профессионального образования Московской области

«Московский областной медицинский колледж №1»

Специальность 31.02.05 «Стоматология ортопедическая»

Дипломный проект

Колосовского Алексея Андреевича

Сравнение технологий замены воска на пластмассу

Руководитель

преподаватель специальных

стоматологических дисциплин,

к.м.н. А.Г. Ервандян

Москва 2015

Оглавление

Глава 1 Пластмассы и воска применяемые в съёмном протезировании 5

1.1.Историческая справка 5

1.2.Полимеры, мономеры, воска 7

1.3.Полимеризация 14

Глава 2 Методы замены воска на пластмассу 19

2.1 Компрессионное прессование 19

2.2 Литье под давлением 24

2.3 Термолитьевое прессование 29

2.4 Жидкое формование (свободное литье) 32

Введение

Актуальность

Пластмассы — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное (твёрдое) состояние.

В настоящее время пластмасса является популярным материалом для изготовления продукции повседневной деятельности. Продукты из полимеров мы можем встретить всюду. Это могут быть пластиковые стаканы, осветительные приборы, зарядки для телефонов, аксессуары, украшения, запчасти, протезы и многое другое.

Пластмассы нашли широкое применение и в стоматологии. Приход полимеров в стоматологию, безусловно, можно отнести к важнейшим прорывам отрасли. Синтез акриловых пластмасс и их активное использование в различных областях протезирования позволило миллионам пациентов полноценно жевать и улыбаться. Сменив каучук на акрилаты, пациенты получили прочный и эстетичный базис для съёмных протезов, а также красивые белые облицовки металлических каркасов или полностью пластмассовые коронки и полукоронки. Сегодня мы много говорим об эстетической стоматологии, об искусственных зубах, которые нельзя отличить от натуральных, и мы не должны забывать, что именно акриловые пластмассы были впервые успешно использованы для виниров передних зубов. Пластмассы того времени были недолговечны и, конечно, за последние 50 лет претерпели значительные качественные изменения. Несмотря на появление композитных материалов, обычные пластмассы до сих пор активно применяются в определённых областях стоматологии.

Объектом исследования дипломного проекта являются этапы изготовления съемных протезов

Предметом исследования является процесс замены воска на пластмассу.

Цель

Сравнение технологий замены воска на пластмассу

Задачи

- Изучение литературы по данной теме

- Изучение пластмасс и восков, применяемых при замене воска на пластмассу в зуботехническом производстве

- Изучение технологий замены воска на пластмассу

- Анализ преимуществ одних методов замены воска на пластмассу над другими

Гипотеза

Изучение данного материала позволит определить положительные и отрицательные стороны различных технологий замены воска на пластмассу и выявить самые лучшие из них, что в дальнейшем может послужить улучшением качества протезирования.

Методы исследования

Изучение отечественной и зарубежной литературы, сравнительный анализ.

Глава 1 Пластмассы и воска применяемые в съёмном протезировании

1.1.Историческая справка

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен, каучук и другие).

В стоматологии раньше, чем в любой другой области медицины, стали использовать полимерные материалы. Многолетний опыт (свыше 100 лет) применения каучука обнаружил ряд его существенных недостатков. Основным из этих недостатков является пористость каучука, он адсорбирует остатки пищи, которые подвергаются брожению и гниению, чем и объясняется неприятный запах протеза после длительного пользования и раздражение слизистой оболочки полости рта. Химическим агентом, который может раздражать слизистую оболочку при пользовании каучуковым протезом, является ртуть, которая в составе красителя-киновари (окись сернистой ртути) содержится в красном каучуке. Пользование каучуковым протезом дает иногда признаки ртутного отравления. Возможно, что и сера, входящая в состав сырого каучука в виде механической примеси, не полностью связывается при вулканизации и часть ее остается свободной, что может оказать токсическое действие на слизистую оболочку полости рта.

Кроме этого, цвет каучука не соответствует цвету слизистой оболочки полости рта и резко выделяется на ее фоне. Наряду с этим применяемые фарфоровые зубы соединяются с каучуковым базисом путем механической связи, которая является менее прочной, чем химическая.

Недостатки каучука заставили специалистов искать пути для замены его другим, таким же удобным и дешевым, но более гигиеничным материалом. Для этой цели были предложены главным образом синтетические пластические массы.

Пластичность обычно определяют, как способность воспринимать и удерживать деформацию. Известно, что хрупкие тела ломаются от напряжения, а эластичные легко возвращаются в исходное положение. Пластмассу можно определить, как материал, который до известной степени обладает эластичностью; под влиянием тепла пластмасса переходит в текучее состояние и под давлением может принимать любую форму и сохранять ее.

1.2.Полимеры, мономеры, воска

Мономеры

Мономеры — низкомолекулярные (с небольшой молекулярной массой) соединения, молекулы которых способны вступать в реакции полимеризации или поликонденсации. Название их происходит от греческого слова «мономерос» — «одночастный». Известно два типа мономеров-полимеризационные и поликонденсационные, в соответствии с двумя типами химических реакций получения полимеров.

В молекулах мономеров первого типа есть либо кратные связи (например, СН2=СН-СН=СН2; сюда же относятся ацетиленовые углеводороды, альдегиды и др.), либо циклические группировки, способные раскрываться в процессе полимеризации (к таким мономерам принадлежит, в частности, капролактам, являющийся исходным сырьем для получения капрона).

Для молекул второго типа характерно наличие не менее двух одинаковых или разных функциональных групп: гидроксильных-ОН, карбоксильных-СООН, аминных-NH2 и других, посредством которых и происходит «наращивание» макромолекулы.

Реакции образования полимеров идут иногда с огромной скоростью, за доли секунды и даже со взрывом. Поэтому при получении и хранении мономеров тщательно следят за их чистотой, а в некоторых случаях добавляют в мономер ингибиторы – вещества, предупреждающие самопроизвольную полимеризацию пишет Трифонов Д.Н. [11]

Полимеры

Высокомолекулярные соединения- это природные и синтетические вещества с большой молекулярной массой, от нескольких тысяч до нескольких миллионов. К этим соединениям относятся все полимеры. Но понятие «высокомолекулярные соединения» шире, чем понятие «полимеры». Молекулы полимеров построены из множества повторяющихся элементарных звеньев, образующихся в результате взаимодействия и соединения друг с другом одинаковых или разных сравнительно простых молекул- мономеров. Высокомолекулярные соединения не обязательно имеют такую структуру макромолекул, но подавляющему большинству их свойственно полимерное строение. Природные высокомолекулярные соединения- это крахмал и целлюлоза, а также белки и природные каучуки. Синтетические высокомолекулярные соединения или синтетические полимеры, образуются в результате химических реакций поликонденсации и полимеризации. На их основе получают пластические массы, синтетические каучуки и синтетические волокна [11]

Разновидность полимеров

Акриловые полимеры (полиакрилаты)

Полимеры производных акриловой и метакриловой кислот или так называемые полиакрилаты представляют собой обширный и разнообразный класс полимеризационных полимеров, широко применяющийся в технике. Значительная асимметричность молекул акриловых и метакриловых эфиров определяет их большую склонность к полимеризации. Полимеризация имеет цепной радикальный характер и проходит под действием света, тепла, перекисей и других факторов, инициирующих рост свободных радикалов.

Свойства полиакрилатов

Поли-н-алкилакрилаты с R = C1-C12 — прозрачные в массе аморфные полимеры с низкой температурой стеклования, при длине алкильной цепи более 12 кристаллизуются и теряют прозрачность.

Полиметакрилаты с R = С1-С3 — аморфные стеклообразные полимеры, с R = С2-С14 — эластичные, с R > С14 — воскообразные полимеры. При R > С10 вследствие упаковки алкильных цепей полиметакрилаты кристаллизуются, при этом температуры плавления растут с увеличением длины цепи. При одинаковых заместителях R температуры стеклования полиметакрилатов выше, чем у полиакрилатов, с увеличением длины цепи R возрастает эластичность и морозостойкость, а плотность, прочность, твердость и температуры стеклования аморфных полимеров уменьшаются. Полиакрилаты и полиметакрилаты растворимы в собственных мономерах, сложных эфирах, ароматических и хлорированных углеводородах (дихлорэтан или раствор полиметилметакрилата в дихлорэтане используется для склейки органического стекла), низшие полиакрилаты растворимы в ацетоне. Низшие полиакрилаты нерастворимы в неполярных растворителях, растворимость повышается с ростом длины цепи спиртового остатка R, что ведет к снижению бензо- и маслостойкости. Полиакрилаты и полиметакрилаты устойчивы к воздействию солнечного света, атмосферного кислорода, воды, разбавленных щелочей и кислот. При 80-100°С полиакрилаты и полиметакрилаты гидролизуются растворами щелочей до полиакриловой и полиметакриловой кислот

Синтез и применение

Большую часть полиакрилатов и полиметакрилатов получают радикальной полимеризацией, в больших масштабах — обычно эмульсионной либо суспензионной полимеризацией, иногда — полимеризацией в растворе, в относительно небольших масштабах — блочной полимеризацией. Термодеструкция полиакрилатов протекает при температурах выше 150 °C и сопровождается сшивкой полимера и частичной деполимеризацией (~1 % мономера), в отличие от них термодеструкция алифатических полиметакрилатов, протекающая при 200—250°С, ведет к деполимеризации с почти количественным выходом мономера (более 90 % у полиметилметакрилата). Анионной полимеризацией могут быть получены стереорегулярные кристаллические полиакрилаты и полиметакрилаты. Один из наиболее массовых полиакрилатов — полиметилметакрилат (органическое стекло, плексиглас), первый синтетический полимер с хорошими оптическими свойствами, нашедший применение в качестве конструкционного материала, заменившего каучук в стоматологии ортопедической для изготовления акриловых протезов как в съемном, так и в несъемном протезировании [13].

Полиуретаны

Полиуретаны — гетероцепные полимеры, макромолекула которых содержит незамещённую и/или замещённую уретановую группу —N(R)—C(O)O—, где R = Н, алкилы, арил или ацил. В макромолекулах полиуретанов также могут содержаться простые и сложноэфирные функциональные группы, мочевинная, амидная группы и некоторые другие функциональные группы, определяющие комплекс свойств этих полимеров. Полиуретаны относятся к синтетическим эластомерам и нашли широкое применение в промышленности благодаря широкому диапазону прочностных характеристик. Используются в качестве заменителей резины при производстве изделий, работающих в агрессивных средах, в условиях больших знакопеременных нагрузок и температур. Диапазон рабочих температур — от −60 °С до +80 °С [14].

Свойства полиуретанов

Механические свойства полиуретанов изменяются в очень широких пределах и зависят от природы и длины участков цепи между уретановыми группами, структуры цепей (линейная или сетчатая), молекулярной массы и степени кристалличности. Полиуретаны могут быть вязкими жидкостями или являться твёрдыми веществами в аморфном или кристаллическом состоянии. Их свойства варьируются от высокоэластичных мягких резин до жёстких пластиков. Полиуретан относится к конструкционным материалам (КМ), механические свойства полиуретана дают возможность использовать его в деталях машин и механизмов, подвергающихся силовым нагрузкам. К данному виду промышленных материалов предъявляются очень серьёзные требования с точки зрения сопротивляемости воздействию агрессивной внешней среды. Активно применяются в стоматологии ортопедической для изготовления полиуретановых протезов рассказывает Болтон У. [2]. Об этом также пишет Кабанов В.А. [4], Райт [9] и Липатов [6].

Полиамиды

Полиамиды — пластмассы на основе линейных синтетических высокомолекулярных соединений, содержащих в основной цепи амидные группы —CONH—. Полиамиды используются в машиностроении, автомобильной промышленности, текстильной промышленности, медицине и других областях. В медицинской промышленности полиамидные волокна используются для изготовления протезов, хирургических нитей, искусственных кровеносных сосудов. Основная часть полиамидов — частично кристаллические термопластические полимеры, которые отличаются высокой прочностью, жесткостью и вязкостью, а также стойкостью к воздействию внешней среды. Большая часть свойств объясняется наличием амидных групп, которые связаны между собой с помощью водородных связей. Ряд свойств полиамидов зависит от их кристаллического устройства, в частности от содержания воды. Полиамиды взаимодействуют с окружающей средой обратимо впитывая влагу, при этом вода собирается в аморфных областях полиамида. Так, например, в окружении воздуха, полиамид 6 принимает примерно 2,5-3,5% воды, а полиамид 610 около 0,5%. Влагопоглощение полиамидов напрямую влияет на их долговечность. В стоматологии используются, в качестве основного (конструкционного) материала два вида пластмасс – термореактивные и термопластичные.

Термореактивные пластмассы (Реактопласты) — пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала.

Термопластичные пластмассы (Термопласты)-Полимерные материалы, способные обратимо переходить при нагревании в высокоэластичное либо вязкотекучее состояние. При обычной температуре термопласты находятся в твердом состоянии. При повышении температуры они переходят в высокоэластичное и далее — вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что позволяет, в частности, производить переработку бытовых и производственных отходов из термопластов в новые изделия.

Воска

Воска, жироподобные вещества животного или растительного происхождения, состоящие главным образом из сложных эфиров высших жирных кислот и высокомолекулярных спиртов (обычно одноатомных) [12].

Воска. — аморфные, пластичные, легко размягчающиеся при нагревании вещества, плавящиеся в интервале температур 40-90°С. По физическим и химическим свойствам напоминают жиры; мало реакционноспособны, весьма устойчивы к действию различных реагентов; некоторые из них сохраняются многие годы без изменения.

Воска подразделяют на животные, растительные и ископаемые. К животным Воскам относят: пчелиный воск, выделяемый восковыми железами пчёл и другими насекомыми; шерстяной (ланолин), получаемый при промывке овечьей шерсти; спермацет, добываемый из жира кашалота. К растительным — карнаубский, выделяемый из листьев бразильской пальмы канделильский, пальмовый и др. К ископаемым — церезин, получаемый очисткой озокерита; монтанный, выделяемый из бурого угля или торфа. Начиная с 1939 развивается производство синтетических восков. Эти продукты получают гидрированием окиси углерода (так называемые воска Фишера — Тропша) или из низкомолекулярных полиолефинов (например, полиэтилена с молекулярной массой от 2000 до 10000) [15].

Практическое применение в различных областях техники находят главным образом животные, ископаемые и синтетические В., которые используют для приготовления полировочных смесей, пропиточных эмульсий для тканей, при выделке кожи, переработке резины и изготовлении бумаги, при литье под давлением полимеров и др. Растительные В. выполняют важную биологическую функцию регулирования водного режима растений.

Воска применяются как пластический материал для самостоятельных произведений искусства (бюст и статуя Петра I Б. К. Растрелли, Эрмитаж, Ленинград; барельефы Ф. П. Толстого, Русский музей, Ленинград), а также для моделей различных изделий из бронзы (скульптура, медали и т.п.). Покрытие Воском неокрашенного дерева (мебель и резные панели в интерьерах 17-18 вв.) придаёт ему приятный блеск и подчёркивает его структуру. Тонкий слой Воска предохраняет от влаги мраморную скульптуру. Воска служат основой для красок в восковой живописи [3].

1.3.Полимеризация

Это процесс получения высокомолекулярных веществ, при котором молекула полимера (макромолекула) образуется путём последовательного присоединения молекул низкомолекулярного вещества (мономера (См. Мономеры)) к активному центру на конце растущей цепи. Молекула мономера, входя в состав цепи, образует её мономерное зерно. Число таких звеньев в макромолекуле называется степенью Полимеризации.

По числу участвующих в полимеризации мономеров различают гомополимеризацию (один мономер) и сополимеризацию (два и более). В зависимости от природы активного центра, ведущего цепь, различают: радикальную полимеризацию, в которой активным центром является свободный радикал, а акт роста является гомолитической реакцией, и ионную полимеризацию, при которой активные центры являются ионами или поляризованными молекулами, а раскрытие двойной связи (или цикла) происходит гетеролитически. В свою очередь, ионная полимеризация подразделяется на анионную, если концевой атом растущей цепи несёт полный или частичный отрицательный заряд, и катионную, если этот атом заряжен положительно. Активные центры ионной полимеризации редко являются свободными ионами; обычно в состав активного центра, наряду с растущим концом цепи, входит противоположно заряженный компонент (противоион). Во многих случаях присоединению мономера к растущему концу цепи предшествует образование координационного комплекса с противоионом. Такую Полимеризацию называют координационно-ионной. Благодаря регулирующему действию противоиона при координационно-ионной Полимеризации возможно образование полимера с высокой степенью упорядоченности пространственного строения. В этом случае полимеризация называется стереоспецифической. Способность данного мономера к полимеризации определяется как термодинамическими факторами, так и кинетическими, т. е. наличием подходящего возбудителя, выбором условий и т.д. полимеризация большинства мономеров происходит либо путём раскрытия кратных связей

С = С, С ≡ С, С = О, C ≡ N и др.

n А = В → [― А— В—] n

либо путём циклических группировок

где А, В, Х — различные атомы или группы атомов. Т. о., состав и структура мономерного звена в макромолекуле соответствует составу и строению исходного мономера (за исключением, конечно, размыкающейся в ходе процесса связи). Однако известен ряд примеров, в которых образующиеся при полимеризации мономерные звенья отличаются от исходного мономера по структуре, а иногда и по составу, например, вследствие образования новых связей внутри мономерного звена, сдвига одного или группы атомов во время присоединения мономера к растущей цепи, выделения низкомолекулярных веществ. где А, В, Х — различные атомы или группы атомов. Т. о., состав и структура мономерного звена в макромолекуле соответствует составу и строению исходного мономера (за исключением, конечно, размыкающейся в ходе процесса связи). Однако известен ряд примеров, в которых образующиеся при полимеризации мономерные звенья отличаются от исходного мономера по структуре, а иногда и по составу, например, вследствие образования новых связей внутри мономерного звена, сдвига одного или группы атомов во время присоединения мономера к растущей цепи, выделения низкомолекулярных веществ.

Полимеризация — особый тип цепных процессов, в которых развитие кинетической цепи сопровождается ростом материальной цепи макромолекулы. В полимеризации можно выделить несколько основных стадий, т. н. элементарных актов: инициирование полимеризации, рост цепи, обрыв цепи, передача цепи.

Инициирование — превращение небольшой доли молекул мономера в активные центры, способные присоединять к себе новые молекулы мономера. Для этого в систему вводят специальные вещества (называется инициаторами или катализаторами полимеризации в зависимости от того, входят их частицы в состав образующегося полимера или нет). Полимеризацию можно также вызвать действием ионизирующего излучения, света или электрического тока.

Рост цепи состоит из ряда многократно повторяющихся однотипных реакций присоединения молекул мономера (М) к активному центру (М*):

М* + М → М*2; М*2 + М → М*3… М*n + M → M*n+1

В результате исходный низкомолекулярный активный центр вырастает в макромолекулу.

Обрыв цепи — дезактивация активного центра при его взаимодействии с др. активным центром, каким-либо посторонним веществом или вследствие перегруппировки в неактивный продукт. При передаче цепи активный центр с растущей макромолекулы переходит на какую-либо другую частицу Х (мономер, растворитель, полимер и т.д.), начинающую рост новой макромолекулы:

М*n + Х → Mn +Х*

X* + M → XM*

В некоторых случаях при передаче цепи образуется устойчивое соединение, не присоединяющее к себе мономер. Такая реакция, кинетически эквивалентная обрыву, называется ингибированием, а вызывающее её вещество — ингибитором. Если в систему вводят эффективные передатчики цепи в достаточно больших количествах, то образуются только низкомолекулярные вещества; в этом случае процесс называется теломеризацией.

В отсутствие передачи цепи длина кинетической цепи процесса (т. е. число молекул мономера, прореагировавших с активным центром от момента его появления до гибели) равна длине молекулярной цепи (т. е. числу звеньев в образующейся макромолекуле). При наличии передачи длина кинетической цепи превышает длину молекулярной. Т. о., каждый акт инициирования приводит к образованию одной макромолекулы (если нет передачи цепи) или нескольких (если такие реакции есть).

Поскольку в реакцию роста, обрыва или передачи цепи может с некоторой вероятностью вступить растущий активный центр любой длины, степень полимеризации и молекулярная масса полимера являются статистическими величинами. Характер распределения макромолекул по размерам определяется механизмом процесса и в принципе может быть вычислен, если известна кинетическая схема процесса.

Уравнения, связывающие скорость процесса с концентрациями основных компонентов, могут принимать самый разнообразный вид в зависимости от механизма конкретных процессов. Но общий принцип их вывода во всех случаях одинаков и основан на небольшом числе упрощающих допущений. Важнейшим из них является предположение, что реакционная способность растущих цепей не зависит от их длины, если последняя превышает некоторый предел (3—4 звена). Для расчёта процессов, в которых время жизни растущих цепей мало по сравнению с общим временем развития процесса, часто используют т. н. принцип стационарности, т. е. полагают, что концентрация растущих цепей не изменяется во времени или что скорости инициирования и обрыва цепей равны.

Полимеризация может быть осуществлена различными способами, отличающимися по агрегатному состоянию полимеризуемой системы. Наиболее распространённые способы:

1) Холодная полимеризация в полимеризаторе

2) Холодная полимеризация без полимеризатора

3) Горячая полимеризация пластмассового теста

Полимеризация была открыта ещё в середине 19 в., практически одновременно с выделением первых способных к Полимеризации мономеров (стирола, изопрена, метакриловой кислоты и других.). Однако сущность полимеризации, как своеобразного цепного процесса образования истинных химических связей между молекулами мономера, была понята лишь в 20—30-е гг. 20 в. благодаря работам С. В. Лебедева, Г. Штаудингера, К. Циглера, Ф. Уитмора (США) и др. [1].

Глава 2 Методы замены воска на пластмассу

Различают четыре основных метода замены воска на пластмассу:

1) Компрессионное прессование

2) Литье под давлением

3) Термолитьевое прессование

4) Жидкое формование (свободное литье)

2.1 Компрессионное прессование

Подготовка моделей и загипсовка восковой конструкции протеза в кювету

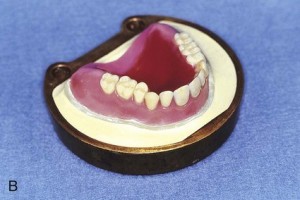

После примерки восковой композиции, заранее изготовленной зубным техником, осуществляют окончательное моделирование протезов. Восковую композицию приливают по границе, для предотвращения попадания гипса под базис протеза. Арматуры снимают. Модели обрезают с таким расчетом, чтобы они поместились в кювете (Приложение 1).

Подготовленную таким образом модель вместе с восковой композицией протеза замачивают в воде и гипсуют в кювету. Кювета представляет собой металлическую коробку прямоугольной формы с закругленными ребрами и состоит из двух половин, каждая из которых имеет дно и крышку. Нижняя часть кюветы, в отличие от верхней, имеет более высокие борта, а на боковой поверхности – пазы, которые расположены один напротив другого. Пазы соответствуют выступам верхней половины кюветы, позволяют точно соединить обе ее части и предотвратить их смещение. Материалом для кювет служат латунные, дюралюминиевые, железные и другие сплавы, слабо подвергающиеся коррозии и деформации во время прессования.

Гипсование в кювету восковой композиции протеза производится с целью перевода ее в пластмассу. Если говорить о съемном протезировании существует 3 вида гипсования моделей в кювету

1) Прямой

2) Обратный

3) Комбинированный

Прямой метод

В классическом варианте гипсование в кювету полных съемных протезов осуществляют прямым методом. Отделив модель от окклюдатора или артикулятора, подготавливают ее так, чтобы она свободно помещалась в основание кюветы. Замешивают гипс, заполняют им половину основания кюветы и погружают модель в центр. Вытесненным гипсом покрывают вестибулярную и окклюзионную поверхности зубов, создавая валик. Оральная поверхность и базис протеза остаются свободными. Далеко не везде применим этот способ, а только в случаи тяжелой атрофии альвеолярных отростков. Если атрофия незначительна, то такой способ гипсования малоэффективен и может привести к пористости сжатия или создаст сложность контролирования выплавки воска, а также к смещению контрштампа и дальнейшему несоответствию границам протеза.

Обратный метод

В основном полностью съемные протезы гипсуют, как и частично съемные обратным способом (Приложение 1.). Этот метод наиболее часто применяется в данном виде протезирования. Модель гипсуют в крышку кюветы, погружая ее в гипс до искусственной десны. Сама десна и зубы остаются свободными от гипса. Такой способ эффективен и не будет составлять особых трудностей при формовании и полимеризации.

Комбинированный метод

Этот метод применяют в случаях, когда передние зубы поставлены на приточке, а боковые – на искусственной десне. Этот способ включает в себя элементы прямого и обратного гипсования. При этом зубы на приточке покрывают валиком, коренные зубы и десна остаются свободными. Гипсование проводят в основании кюветы [7].

Получение пресс-формы

Загипсовав восковую композицию в кювету одним из вышеописанных способов, необходимо поместить последнюю в пресс на 15-20 минут. При этом из кюветы выделяются излишний гипс и влага. После этого кювету помещают в бюгель и приступают к выплавлению воска.

Кювету, укрепленную в бюгеле, помещают в емкость с кипящей водой для расплавления воска. При появлении на поверхности воды следов расплавленного воска через 5-6 минут кювету извлекают, разъединяют (Приложение 2.), смывают расплавленный воск чистой горячей водой и высушивают. На теплый гипс наносят первый слой изолака. Делается это для того чтобы пластмасса во время полимеризации не начала взаимодействовать с гипсом. Отсутствие изоляции приводит к тому, что пластмасса намертво приваривается к гипсу что вызывает осложнения во время обработки. После полного охлаждения кювет наносят второй слой изолирующего материала, зубные ряды обезжиривают мономером.

Приготовление пластмассового теста

Работа с пластмассой требует аккуратности. Стоит уделить внимание чистоте рук и рабочего места. Посторонние частицы могут попасть в пластмассовое тесто, тем самым снизив качество протеза. Формование проводят в охлажденные кюветы. Искусственные зубы и металлические части протеза (кламмера) для лучшего соединения с базисной пластмассой тщательно очищают и обезжиривают мономером.

Пластмассовое «тесто» готовят в фарфоровом или стеклянном стакане. Можно готовить тесто в пластмассовой посуде, если ее не прожигает насквозь мономер или ацетон: насыпают туда определенное количество порошка (полимера) и увлажняют его жидкостью (мономером). Соотношение порошка и жидкости должно быть 2:1 по объему или 3:1 по массе. Для того чтобы правильно рассчитать расход базисного материала на протез, следуют правилу: «на один искусственный зуб расходуется 1 г полимера». Перемешав порошок и жидкость шпателем, стакан накрывают крышкой для предупреждения испарения мономера и выдерживают пластмассу до полного созревания. Признаком готовности пластмассы к формованию является разрыв тянущихся нитей и отставание их от стенок стакана и рук (тестообразная стадия). Затем в перчатках берут необходимое количество «теста» и, придав ему соответствующую форму, помещают в ту или иную часть кюветы (Приложение 2.).

Прессование

Это технологический процесс, в основе которого лежит сжатие или уплотнение материала, помещенного в форму (Приложение 3.).

Компрессионное прессование — это процесс уплотнения путем непосредственного сжатия материала между частями формы (штампом и контрштампом). Компрессионное прессование можно провести двояко: с проверкой и без нее.

Прессование с проверкой включает в себя два этапа. Первый этап- пробное прессование. После того, как пластмассовое «тесто» уложили в кювету, его покрывают увлажненным целлофаном, соединяют обе половины кюветы и прессуют без особых усилий до первого смыкания ее бортов и выхода излишков пластмассы. Разъединив части кюветы, удаляют целлофан и излишки пластмассового «теста» или, наоборот, добавляют пластмассу туда, где ее недостаточно, при этом границы добавленной по необходимости пластмассы смазывают мономером для лучшего соединения во время полимеризации. Второй этап — окончательное прессование — проводят без целлофана. При прессовании добиваются полного смыкания бортов кюветы, а затем выдерживают в прессе 10-15 мин. После окончательного прессования кювету фиксируют в бюгель и приступают к полимеризации пластмассы.

Недостатки компрессионного метода прессования

В процессе прессования излишки пластмассового «теста», которые называют грат, попадают между половинами кюветы. По мере сближения частей кюветы щель уменьшается, и пластмассовое «тесто» вытекает с трудом. Когда щель достигает 1.0, а затем 0.6 мм, вытеснение пластмассы практически прекращается, потому что она прочно механически сцепилась с поверхностью гипса. Поскольку показателем окончания прессования принято считать плотное смыкание верхнего и нижнего кольца кюветы, зубной техник продолжает вращать рукоятку пресса (по данным М.М Гернера, можно развить давление на кювету до 5 т) до соприкосновения половин кюветы. При этом пресс-форма из гипса повреждается, т.к. гипс- материал непрочный, и создавать большое давление нельзя. Это неизбежно ведет к разрушению формы, а затем- и к деформации протеза. Критически оценивая метод формовки базисного материала путем компрессионного прессования, можно сказать, что при применении указанной технологии обязательно происходит изменение формы протезов [7].

2.2 Литье под давлением

Существующие методики рассчитаны на изготовление базисов протезов из пластмасс химического отверждения, в которых компонентами являются полимер и мономер. Избыток последнего постепенно вымывается слюной в полости рта и в редких случаях может вызывать аллергические реакции у пациентов. Кроме того, технологии изготовления протезов как из «горячей», так и из «холодной» пластмассы имеют недостатки в плане точности. Паковка горячей пластмассы предполагает выход излишков пластмассы между половинок кюветы и, как следствие, завышение прикуса на толщину облоя. Холодная пластмасса из-за отсутствия загипсовки также может деформироваться при затвердевании. Таким образом, при обработке протезов существенное время техник тратит на припасовку протезов в артикуляторе, иногда приходится спиливать всю поверхность зубов на толщину облоя. Это не только отнимает много времени у техника, но и ухудшает внешний вид протеза за счет спиленных жевательных поверхностей пластмассовых зубов. Технология литья лишена этих недостатков.

В мире более 80% пластмасс перерабатывается только методом литья. Преимущество литья под давлением по сравнению с компрессионным прессованием, в том, что излишки материала остаются в литниковой системе и получаются детали точного размера. Кроме того, форма не испытывает столь большого деформирующего воздействия, и через канал можно оказывать на пластмассу постоянное давление до её полного отверждения, что позволяет компенсировать усадку во время полимеризации. Убеждённость, что метод компрессионного прессования в зуботехническом процессе – неудовлетворительный этап, являлась для многих стимулом к разработке метода литья под давлением. Детальные исследования в этом вопросе провёл В.Н. Копейкин. Им был создан оригинальный шприц-пресс, позволяющий формировать группу протезов. Сейчас признано, что литьевое формирование (литье под давлением) – это эффективный способ устранения усадки формуемого материала. Для формирования предлагаются специальные, так называемые, литьевые пластмассы. Сделаны совершенно чёткие выводы о том, что изготовление базисов протезов методом литья под давлением позволяет получить более точную форму протеза и исключить применение в окклюзионном соотношении искусственных зубов, улучшить однородность и качество пластмассы и в значительной степени сократить расход материала.

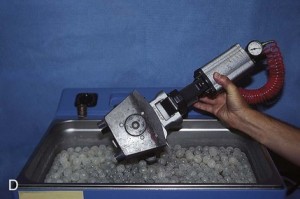

Оборудование и методика изготовления протезов методом литья под давлением.

Э.Я. Варесом (1984-1986) предложен комплект шприц-кювет для литьевого прессования. Комплект состоит из одно-, двух- и четырёхместных кювет и одного прилагаемого к ним поршневого устройства. Двухместная шприц-кювета состоит из следующих деталей: 2 прямоугольные рамки с внутренними размерами 70х140 мм, с наклонными под 30° сторонами. Рамки сварены, их полосы шириной 25 мм и толщиной 4 мм. К нижней рамке с обеих сторон в торцовой части приварены вертикальный стойки, высотой 45 мм, диаметром 8 мм, с резьбой у свободного края. Камера представляет собой цилиндр высотой 70 мм с внутренними диаметрами 36 мм и толщиной стенок 2 мм. Прижимная пластина имеет на боковых сторонах 2 отверстия диаметром 9 мм. Поршневое устройство включает дугообразную рамку, винт и резиновый поршень. Составные части кюветы удерживают в рабочем положении при помощи барашковых гаек. По общепринятой методике отливаются модели (лучше из супергипса). Нижняя рамка устанавливается на ровную (лучше резиновую) поверхность и избирается оптимальный вариант расположения моделей с восковыми формами протезов. Модели следует располагать как можно ближе друг к другу, чтобы литниковые каналы были короче и не имели изгибов. Восковая форма протезов должна отстоять от края рамки кюветы. Изыскивая оптимальный вариант расположения моделей, их следует подрезать так, что боковые стенки сходились к основанию. При подготовке гипса для нижней челюсти в кюветы следует брать медицинский гипс с супергипсом в соотношении 3:1. добавление супергипса экономит расход и упрочняет его на сжатие, но главное – облегчает выемку протеза из кюветы. Погружая модели в гипс, надо следить, чтобы искусственные зубы, располагались не выше 12 мм от уровня кюветы (Приложение 3). По мере кристаллизации поверхность гипса обрабатывается, устраняются ретенционные пункты. После кристаллизации устанавливается литниковая система по принципу увеличения диаметра. На восковую форму полного съёмного протеза верхней челюсти, как правило, устанавливается вертикально в центре нёбной поверхности один основной литник диаметром 4,5 мм. Высота его должна быть на 10 мм выше верхнего конца кюветы. На восковую форму нижнего протеза или восковую форму протеза верхней челюсти, состоящую из 2-х, 3-х сёдел, следует установить вертикально входящий литник диаметром 4-4,5 мм и от него наклонно три или четыре впускных литника диаметром 5 мм. Литники устанавливаются в тех местах восковой формы протезов, где толщина их не менее 2 мм. Выводные литники ставятся на наиболее выступающих частях воскового базиса. Создав подводящую систему литников, нижнюю рамку кюветы опускают в воду для изоляции поверхности гипса. Лучше применять для изоляции 3% раствор воска в бензине. Бензин испарится, а воск остаётся. После этого надевают верхнюю рамку и заполняют верхнюю часть кювет. Для заполнения верхней части подготавливают 1/3 объёма резиновой чашки твердого гипса и наносят его на поверхность восковой формы и литников. Делается это на вибростолике дабы не было пористости около шеек искусственных зубов. Получается своеобразная рубашка. Не ожидая кристаллизации, замешивают супергипс и заполняют остальную часть кювет на 1 мм выше края. Без промедления устанавливают загрузочную камеру и укрепляют к кювете. После кристаллизации гипса загрузочную камеру с прижимной пластиной осторожно снимают и обрабатывают поверхность гипса, входящую в загрузочную камеру. Обработав кювету, опускают в кипящую воду для выплавления воска, тщательно промывают каналы литников (Приложение 4), проверяют фиксацию зубов и наносят изоляционный слой. Слой изокола следует наносить 2 раза. Первый слой наносят после выплавления воска на теплую модель, а спустя 7 минут – второй слой. Далее одним из способов определяют объём полостей и подготавливают загрузочную камеру. Подготовка заключается в создании изоляционного слоя из полиэтиленовой пленки, перекрытия входа в литниковый канал (для избегания преждевременного поступления пластмассы в литники). Лучшим материалом является фольга. После установки изоляционной пластинки кювету с загрузочной камерой помещают в холодильник на 20-30 минут. Охлаждённый порошок и мономер в определённом объёме помещают в охлаждённый стакан и перемешивают в течение 40-60 сек. Охлаждение кюветы, порошка, мономера препятствует ранней полимеризации. После того, как пластмасса приобретает консистенцию сметаны, создают водный затвор для предупреждения испарения мономера и помещают в холодильник. Спустя 2 мин пластмассу выливают в загрузочную камеру. Края изоляционного полиэтиленового цилиндра загибают внутрь и осторожно вставляют поршень. В загрузочной камере продолжается набухание пластмассы. В течение 1,5 минуты из пластмассы вверх перемещаются крупные пузырьки воздуха. По истечении указанного времени над поршнем устанавливают поршневое устройство и приступают к формированию. Быстрым вращением винта поршень погружают в камеру. Ограничительная мембрана лопается, и пластмасса поступает в полости кюветы. О заполнении судят по появлению пластмассы в выводных литниках. Далее следует этап уплотнения формуемой пластмассы путём периодического подкручивания винта. При этом происходит сжатие резинового поршня, что создаёт относительную непрерывность создаваемого давления. Уплотнение производится с целью выжима мономера, удаления воздушных пор и спрессования частиц порошка. Спустя 8-10 мин после уплотнения делают ещё оборот для деформации резинового поршня с целью создания резервного давления и приступают к полимеризации. Полимеризация пластмассы производится в 2 этапа:

- направленную при температуре до 100° С, а затем

- общую в сушильном шкафу при температуре 120-130°С.

Для проведения направленной полимеризации шприц-кювету нижней частью помещают в горячий песок, находящийся в низкооборотном лотке на нагревательном приборе с температурой подогрева до 100°С. Гипс в кювете прогревается снизу постепенно и пластмасса, находившаяся в загрузочной камере под давлением, продолжает поступать в кювету, компенсируя полимеризационную усадку. Экспозиция кюветы в песке 15-20 мин. А после этого проводится полимеризация в сухожаровом шкафу в течение 1,5 часов. Охлаждение кюветы необходимо проводить при комнатной температуре. Последующие клинико-лабораторные этапы не отличаются от традиционных (Приложение 4).

В настоящее время технология литьевого прессования используется в сочетании с объёмным моделированием при изготовлении полных съёмных пластиночных протезов. Анализ технологии изготовления съёмных протезов литьевым прессованием даёт основание утверждать следующее:

- Не образуется грат, что сокращает время выполнения клинического этапа припасовки и наложения протезов с пришлифовкой искусственных зубов;

- Повышается прочность протезов;

- Исключается образование пор;

- Значительно сокращается содержание свободного мономера;

- В меньшей степени проявляется выраженная реактивность тканей протезного ложа.

- Уменьшается усадка

- Облегчается технологичность

2.3 Термолитьевое прессование

Несмотря на появляющиеся в стоматологии новые технологии, пластиночные протезы всё равно являются наиболее распространенным способом протезирования.

Технология термолитьевого прессования, как и литьевое лишено недостатков компрессии. Основное достоинство – возможность изготовления кламмеров непосредственно из базисной пластмассы. При этом в полости рта кламмера, в отличие от металлических, не заметны. Еще одно достоинство по сравнению с химическими пластмассами – биоинертность материала из-за отсутствия в нем мономера.

Недостатком же является отсутствие адгезии пластмассы к зубам (зубы держатся в базисе только за счет механической ретенции). Т.е. между зубами и базисом могут попадать микробы. Поэтому к гигиене протеза предъявляются повышенные требования. Также нужно очень высокое давление для прессования.

Загипсовка в разборную кювету предполагает максимальную точность дублирования восковой моделировки на пластмассу, а прессование в уже закрытую кювету исключает завышение прикуса за счет облоя. Все термопресса состоят из блока нагревателя, блока прессования (пневматического или электромеханического) и узла установки кюветы. В процессе работы пластмасса расплавляется до требуемой температуры и с помощью поршня, на который с огромным усилием давит блок прессования, запрессовывается в кювету. Давление пластмассы в кювете достигает 100 бар, большее давление просто разгибает кювету. При работе на одном аппарате с разными пластмассами для ее загрузки используются алюминиевые картриджи. Большинство производителей выпускает термопрессы для работы с пластмассами своего же производства. Эти аппараты не универсальны и не со всеми пластмассами на них можно работать. Различия заключаются в диаметрах используемых картриджей и максимальной температуре нагрева. Кроме того, аппараты отличаются конструктивно. В каждой конструкции есть свои особенности, которые влияют на качество и удобство работы. Попробуем их перечислить и выбрать, что же лучше:

- Вертикальное или горизонтальное расположение. При вертикальном расположении прибор занимает гораздо меньше места.

- Максимальная рабочая температура. На сегодняшний день самая высокотемпературная пластмасса — это Био Икс С производства фирмы Bredent, которая плавится при температуре 380°С. Температуры плавления остальных пластмасс ниже. Таким образом, термопресс, развивающий эту температуру, можно считать универсальным для работы с любыми пластмассами.

- Пневматический или электромеханический прессблок. В принципе не важно, каким способом создается давление. Пневмоцилиндр, проще и, следовательно, надежнее любого механического привода. Однако для пневмоцилиндра нужно давление. В разных термопрессах используются пневмоцилиндры с разным передаточным числом, и для создания одного и того же давления на поршне приходится подавать разное исходное давление для разных моделей – от 6 до 12 бар. Причем если 6 бар можно получить практически в любой лаборатории, где есть пескоструйный аппарат, то для большего давления требуется специализированный компрессор или баллон со сжатым воздухом, а это дополнительные расходы.

- Процесс прессования может происходить со сминанием алюминиевого картриджа или без сминания. Во время прессования со сминанием картриджа стенки цилиндра постепенно изнашиваются, на них образуются зазубрины и остается алюминиевая стружка. Прессование без сминания предпочтительнее, т.к. при этом поршень движется внутри картриджа, нет износа цилиндра и нет необходимости после каждого прессования чистить цилиндр от грязи. Кроме того, не тратится энергия на сминание (обычно 2/3 энергии уходит именно на сминание картриджа). Т.е. рабочее давление снижается в три раза. Например, для аппарата ТЕРМОПРЕСС 1.0 вместо 6 бар нужно устанавливать всего 2 бара. Однако не во всех случаях можно использовать несминаемый картридж, т.к. в нем применяется тефлоновый поршень, который при температурах выше 300°С просто расплавится. Для таких пластмасс нужно использовать схему со сминанием картриджа.

- Возможность работы в автоматическом режиме Т.е. возможность проводить весь процесс от начала до конца без участия техника. Это немаловажный параметр. Он исключает человеческий фактор (брак из-за ошибок техников при работе на аппаратах с ручным режимом) и существенно экономит рабочее время самого техника. Большинство аппаратов работают только в ручном режиме. В этом случае приходится разогревать кювету в кипящей воде или сухожаровом шкафу, а картридж в аппарате. После разогрева картриджа кювету помещают в аппарат и включают прессование. В некоторых аппаратах нагревательный блок находится отдельно от блока прессования, и картридж после нагрева необходимо переставить из нагревательного блока в блок прессования, туда же поставить кювету, вынутую из кипящей воды и включить прессование. Такой процесс требует непрерывного внимания и участия техника. Термопрессам, работающим в автоматическом режиме, участие техника не требуется. Картридж и холодная кювета устанавливаются в аппарат, картридж разогревается до рабочей температуры, одновременно разогревается и кювета. По завершении выдержки автоматически включается прессование, и технику остается только вынуть кювету из аппарата. Для технологий, не требующих подогрева кюветы, в таких аппаратах существует ручной режим.

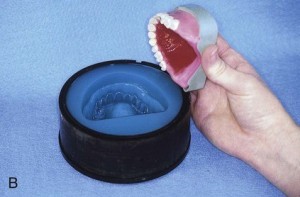

2.4 Жидкое формование (свободное литье)

После проверки постановки зубов врач возвращает работу в з/т лабораторию, техник приливает базис к модели, устанавливает модуль в специальную кювету, заливает его дублирующим силиконом (Приложение 4 и 5). Гипсовая модель должна быть отбита от окклюдатора. Нерабочая сторона цоколя модели должна быть гладкой, обработана на триммере. Высота цоколя гипсовой модели должна быть в пределах от 8 до 15 мм. Цоколь гипсовой модели должен выступать на 1,5-2 мм от воска. Воск должен быть прилит к гипсу. После застывания силикона разбирают кювету. Извлекают гипсовую модель с восковой композицией протеза. Искусственные зубы освобождают от воска. Вываривают воск с гипсовой модели. Специальными трубчатыми ножами делают в силиконовой форме литниковые отверстия диаметром 8-10 мм и противолитниковые отверстия диаметром 4-8 мм. Искусственные зубы высушивают и располагают в силиконовой форме в соответствии с их отпечатками. Достают разогретый картридж из термошкафа. Дают ему остыть до комнатной температуры. Гипсовую модель тщательно высушивают в микроволновой печи. Высушенную гипсовую модель лакируют. Лакирование осуществляют в 3-4 приема с временными промежутками до достяжения блестящей поверхности. Покрывают модель разделительной силиконовой смазкой. Прогревают форму с искусственными зубами и модель в термошкафу при температуре 120° С в течении 20 минут. Собирают форму и вставляют ее в кювету. Устанавливают кювету в полимеризатор. Заливают пластмассу через литниковое отверстие в форму до ее полного заполнения. Об этом будет свидетельствовать выход смеси из противолитниковых отверстий (Приложение 5). Форму заполняют тонкой струйкой, плавно нажимая на спусковой курок диспенсера. Сразу после окончания заливки закрывают полимеризатор и устанавливают давление сжатого воздуха 2 атмосферы. Выдерживают кювету в полимеризаторе 5 минут. Наличие в полимеризаторе воды при этом не допустимо. Разгерметизировав полимеризатор извлекают из него кювету. Помещают кювету в термошкаф на 40 мин при температуре 120 С. Дают кювете остыть до комнатной температуры. Разбирают кювету и извлекают протез (Приложение 6). После этого протез поступает на окончательную обработку, которая включает в себя удаление литников, шлифовку и полировку.

Заключение

В результате изучения литературы установлено, что каждый из четырёх методов замены воска на пластмассу обладает как положительным, так и отрицательными качествами.

Но из четырёх методов замены воска на пластмассу минимальным количеством недостатков и максимальным количеством преимуществ обладает метод литья под давлением.

В результате сравнения методов замены воска на пластмассу установлено, что преимущество литья под давлением по сравнению с компрессионным прессованием, в том, что излишки материала остаются в литниковой системе и получаются детали точного размера, так как нет облоя. Кроме того, форма не испытывает столь большого деформирующего воздействия, и через канал оказывается постоянное давление на пластмассу до её полного отверждения, что позволяет компенсировать усадку во время полимеризации.

Термолитьевое прессование очень похожее на технологию литья под давлением обладает следующими недостатками:

- Необходимо более высокое давление для термолитьевого прессования и соответственно специальное дорогостоящее оборудование.

- Пластмасса, применяемая для термолитьевого прессования, стоит намного дороже, что приводит к увеличению стоимости протеза.

- При использовании полиамида, базис протеза получается недостаточно жёстким и кроме того соединяется с искусственными зубами только макромеханически.

Единственное преимущество – это отсутствие остаточного мономера в пластмассе.

И последнее — это жидкое формование. Жидкое формование довольно простой метод. К нему не нужны шприц-кюветы, но очень много средств уходит на закупку дублирующих материалов. Для дублирования в основном применяют силиконовые массы, а они дорогие в отличии от того же гипса что несомненно ставит жидкое формование на задний план уступая литью под давлением.

Анализ технологии изготовления съёмных протезов литьевым прессованием даёт основание утверждать следующее:

- не образуется грат, что сокращает время выполнения клинического этапа припасовки и наложения протезов с пришлифовкой искусственных зубов;

- повышается прочность протезов;

- исключается образование пор;

- значительно сокращается содержание свободного мономера;

- в меньшей степени проявляется выраженная реактивность тканей протезного

Библиографический список

- Арест-Якубович А.А. Энциклопедия полимеров,Т.1-2М.,1972-74.

- Болтон У. Конструкционные материалы: металлы, сплавы, полимеры, керамика, композиты. Карманный справочник.- М.: издательский дом «Додэка-XXI»,2004.

- Ивановский Л., Энциклопедия восков, пер. с нем., Т.1,Л.,1956.

- Кабанов В.А. Энциклопедия полимеров.- М.: «Советская энциклопедия» 1977.

- Копейкин В.Н, Миргазизова М.З. Ортопедическая стоматология ,М.: «Медицина» 2001.

- Липатов Ю.С, Керча Ю.Ю, Сергеева Л.М. Структура и свойства полиуретанов.- Киев: «Наукова думка»,1970.

- Миронова М.Л. Съемные протезы: учебное пособие. – М.: «ГЭОТАР-Медиа» 2009.

- Нурт Р.В. пер.с анг. под ред. Пахомова Г.Н. Основы стоматологического материаловедения. «КМК_Инвест» 2004.

- Райт П., Камминг А., пер. с анг. Под ред. док. хим .наук Н.П Апухтиной. Полиуретановые эластомеры.- «Химия»,1973.

- Расулов М.М, Ибрагимов И.Т, Лебеденко И.Ю. Зубопротезная техника-М.: ООО «Медицинское информационное агенство»,2005.

- Трифонов Д.Н. Энциклопедический словарь юного химика 3-е изд., испр. и доп.-М.: Педагогика-Пресс, 1999

- Трезубов В.Н, Мишнёв Л.М, Жулев Е.Н. Ортопедическая стоматология прикладное материаловедение, М.: «Медпресс-информ» 2008.

- Химическая энциклопедия / Редкол.: Кнунянц И.Л. и др.. — М.: Советская энциклопедия, 1992. — Т. 3. — С. 446, 207. — 639 с.

- Энциклопедии полимеров, т. 1 — 3, гл. ред. В. А. Каргин, М., 1972—1977

- Воск [Электронный ресурс] https://ru.wikipedia.org/wiki/воск — 15.10.2014.

Приложение 1. Восковая композиция

Рис.Обратный метод загипсовки восковой композиции в кювету.

Приложение 2. Паковка пластмассы

Приложение 3. Компрессионное прессование

Приложение 4. Литьевое прессование

Приложение 5. Свободное литьё

Приложение 6. Заливка пластмассы