Влияние расположения волокна в ормокере на его прочность.

В настоящее время широкое распространение получили адгезионные мостовидные протезы, особенно безметалловые. Для повышения прочности данных конструкций требуется обязательное армирование их различными волоконными материалами. Основными волоконными материалами, используемыми для армирования, являются стекловолокна, полиэтиленовая и арамидная нить. Несмотря на большое количество работ и статей по изучению прочности на изгиб при армировании различными волокнами, и влияния количества волокон на прочность, остаются неизученными вопросы касающиеся расположения данных волокон. По этой причине остаётся актуальным вопрос изучение зависимости прочности ормокера от расположения волокон.

Целью данного исследования являются изучение влияния зависимости прочности ормокера от расположения волокна на примере ормокера армированного стекловолокном.

Задачей исследования является определение прочности образцов в виде балки методом трёхточечного изгиба с различными расположениями волокон.

Материалами исследования являются ормокер Admira® (VOCO) и стекловолокно Glassarm (Россия).

Методом исследования является изучение прочности образцов методом трёхточечного изгиба согласно ISO 10477-92.

Для этого были изготовлены образцы в виде балки размером 25х2х2. Образы были разделены на пять групп, каждая группа состояла из 5 образцов.

В образцах I группы стекловолокно располагалось поперечно, II группы – среднепродольно, III группы – верхнепродольно, IV группы – нижнепродольно, V группы – циркулярно.

Образцы переносились на испытательную машину FPZ 10/1 «Fritz Heckert», обеспечивающую скорость перемещения траверсы 0,75±0,25 мм/мин и максимальную нагрузку 5000Н. Образец нагружали методом трёхточечного изгиба до разрушения и записывали значения разрушающей нагрузки и диаграмму «нагрузка – деформация».

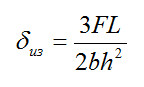

Прочность на изгиб σиз, МПа, вычисляли по формуле

Где F — нагрузка при разрушении образца, Н;

L – расстояние между опорами, равное (20±0,01) мм;

b — ширина образца, измеренная непосредственно перед началом испытания, мм;

h – высота образца, измеренная непосредственно перед началом испытания, мм;

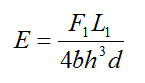

Модуль упругости на изгиб Е, МПа, вычисляли по формуле

Где F1 – нагрузка в области упругой деформации образца, выбранная на прямолинейном участке диаграммы «нагрузка – деформация», Р;

d – деформация при выбранной нагрузке F1, мм.

Вычисляли среднеарифметическое значение прочности на изгиб для пяти образцов каждой группы.

Вычисляли среднее арифметическое значение модуля упругости на изгиб для пяти образцов Е.

Высчитывали среднеарифметическое отклонение и определяли достоверность статистического различия между подгруппами.

Результаты исследования:

Исследование образцов из ормокеров показало, что образцы с поперечным положением волокон разрушаются при оказании на них нагрузки равной 164,98±3,15 МПа (I группа), образцы с средне-продольным положением волокон — 123±5,71 МПа (II группа), образцы с верхнепродольным положением волокон — 114±4,62 МПа (III группа), образцы с нижнепродольным положением волокон — 364,88±8,27 МПа (IV группа), образцы с циркулярным положением волокон требуют усилия — 189±5,91 МПа (V группа).

При разрушении образцов с нижнепродольным расположением, происходил полный разрыв волокон. При разрушении образцов, с поперечным и циркулярным расположением, происходил разрыв нижней половины волокна. При срединнопродольном и верхнепродольном расположении разрыв волокна не наблюдали. Максимальной прочностью из вышеперечисленных образцов данной серии обладают образцы с нижнепродольным положением волокна. Различия между I и II группами (t(IиII)=6,43; p<0,005), I и III (t(IиIII)=26,48; p<0,001), I и IV (t(IиIV)=22,59; p<0,001), I и V (t(IиV)=3,59; p<0,005), II и IV (t(IIиIV)=24,07; p<0,001), II и V (t(IIиV)=8,03; p<0,001), III и IV (t(IIIиIV)=26,48; p<0,001), III и V (t(IIIиV)=10; p<0,001), IV и V являются достоверными (t(IVиV)=17,3; p<0,001); II и III являются недостоверными (t(IIиIII)=1,22; p>0,05).

Расположение волокна в нижней части балки увеличивает его прочность в 3,2 раза по сравнению с балками из ормокера с расположением волокна в верхней части балки (p<0,001) и 3 раза – средней части (p<0,001). Это обусловлено тем, что волокно полностью находится в «зоне растяжения» волокна и соответственно нагрузку воспринимает целиком (рис. 22). Эту теорию подтверждает то, что при разрушении образца происходил полный разрыв волокна. Ещё одним подтверждением данной теории является и то, что вторым по прочности является образец с поперечным и циркулярным положением волокна (p<0,001), так как половина волокна находится в зоне растяжения, а другая в зоне сжатия. Эти образцы разрушались с разрывом половины волокна находящейся в зоне растяжения. Образцы с верхнепродольным срединным и среднепродольным положением волокна имеют наименьшую прочность, обусловленную положением волокна в зоне сжатия образца, т.е. отсутствием эффекта армирования. При разрушении этих образцов волокно не разрывалось.

Установлено, что образцы I подгруппы имеют модуль упругости 8408,5±475,1 МПа, II — 10666,68±525 МПа, III — 9833,32±875 МПа, IV — 12550,44±530,37 МПа, V — 9112,98±928,03 МПа. Максимальным модулем упругости в данной группе обладают образцы с нижнепродольным положением волокна (таб. 6). Различия между I и II группами (t(IиII)=3,19; p<0,005), I и IV (t(IиIV)=5,82; p<0,001), I и V (t(IиV)=0,68; p>0,05), II и IV (t(IIиIV)=2,52; p<0,02), III и IV (t(IIIиIV)=2,66; p<0,02), III и V (t(IIIиV)=0,56; p>0,05), IV и V (t(IVиV)=3,22; p<0,005) являются достоверными; II и V (t(IIиV)=1,46; p>0,05), II и III (t(IIиIII)=0,82; p>0,05), I и III (t(IиIII)=1,43; p>0,05) — недостоверны.

При изучении модуля упругости максимальными параметрами обладает образец с нижнепродольным положением волокна. В отличие от параметров разрушающего напряжение, положение волокна приводит к увеличению модуля упругости максимум в 1,5 раза.

Выводы: Таким образом, положение волокна в конструкции имеет принципиальное значение и может приводить к изменению величины прочности при изгибе более трёх раз, а жесткость — до 1,5 раза.